超轻电解液实现高能量密度锂硫电池新策略

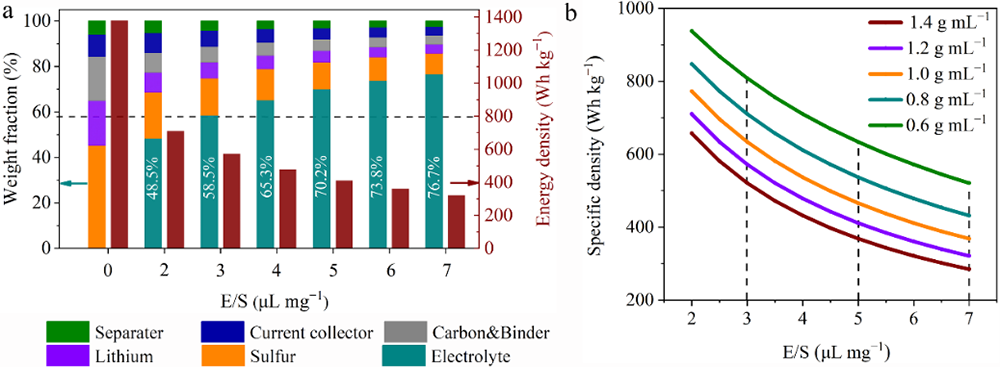

储能技术作为便携式电子设备、电动汽车、轨道交通、空间技术、电网储能等重要领域的关键支撑技术,对推动我国经济和社会发展具有重大意义,开发具有高能量密度的储能器件已是大势所趋。然而,传统锂离子电池由于正负极材料理论容量的限制,其实际能量密度难以突破300 Wh/kg,不能满足用电设备未来面向大容量、长续航、轻便化的升级需求。锂硫电池被认为是高能量密度电池技术中最具潜力的体系之一,其研究和发展一直备受关注。然而,现阶段由于锂硫电池中电解液用量过大(占整个电池质量的50%以上),导致其实际能量密度只能达到400 Wh/kg左右,仅为理论能量密度(2600 Wh/kg)的15%左右(传统锂离子电池已达到其理论值的50%以上),远低于预期(图1)。

近期,中国科学院物理研究所/北京凝聚态物理国家研究中心怀柔研究部、清洁能源实验室E01组刘涛博士在索鎏敏特聘研究员的指导下,从超轻电解液(Angew. Chem. Int. Ed. 2021, 60, 17547–17555)、锂友好型低密度电解液(Adv. Mater. 2021, 2102034)等方面入手展开系列研究(图1)。提出在固定电解液体积用量条件下,降低电解液密度解决锂硫电池中非活性电解液质量占比过高的问题。

图1. (a) 不同E/S比下锂硫全电池中各成分质量占比,(b) 电解液密度对锂硫电池质量能量密度的影响

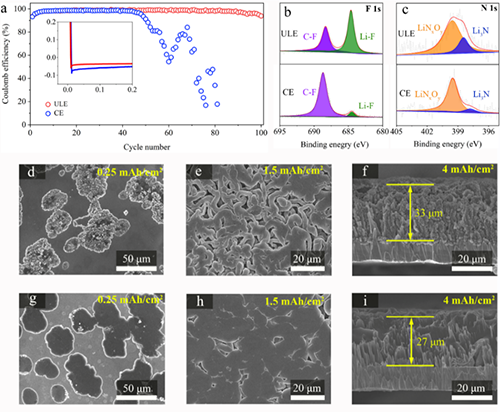

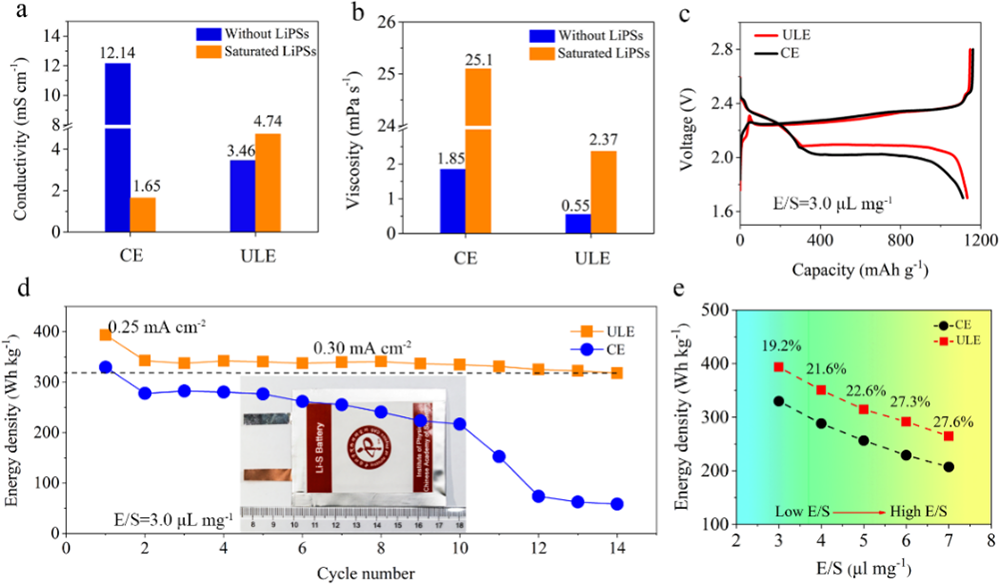

从电解液密度入手,以“变质不变量”的方法,通过有效调控电解液中盐的种类、浓度并在电解液中引入锂友好型、低密度单醚溶剂,获得了密度仅为0.83 g/mL的超低密度锂硫电池电解液。该电解液的密度仅为传统锂硫电池电解液密度的70%左右。即在相同E/S比下使用该超轻电解液可以实现30%左右的电解液质量的降低。超轻电解液虽然属于低浓度电解液,但其依然保持较好的金属锂稳定性,这主要是由于LiNO3与LiTFSI协同保护金属锂以及单醚较强的抗还原能力所致。相比于传统锂硫电池电解液,在使用超轻电解液的Li-Cu电池中金属锂沉积的更加致密且均匀,从而进一步降低了电解液与金属锂的持续消耗(图2)。为展示超轻电解液在锂硫电池中的优势。研究人员发现在E/S=3.0 μL/mg下,采用超轻电解液的软包电池中电解液重量占比由传统电解液的49.6%降低至41.1%。得益于超轻电解液对电解液重量比例的降低,在单层软包下,锂硫电池能量密度由传统的329.9 Wh/kg提高到393.4 Wh/kg (图3)。如果组装为多层软包电池,采用超轻电解液的锂硫电池预估能量密度可达425.2 Wh/kg。该研究为锂硫电池能量密度的提升以及锂硫电池电解液的优化提供了全新的研究思路。

该工作以题为 “Ultralight Electrolyte for High-Energy Lithium-Sulfur Pouch Cells”发表在Angew. Chem. Int. Ed. 2021, 60, 17547–17555上。文章下载链接:https://onlinelibrary.wiley.com/doi/10.1002/anie.202103303。

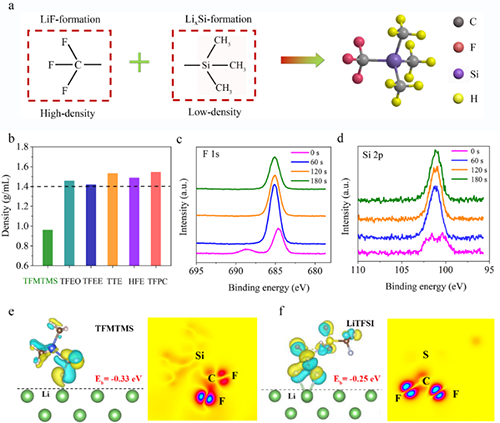

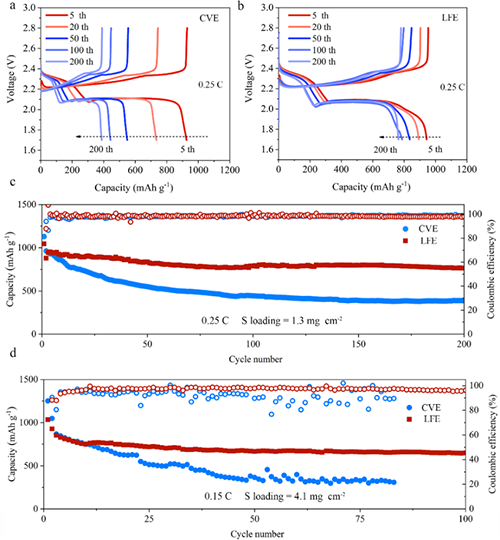

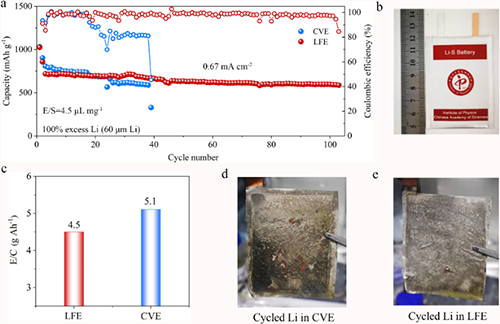

此外,为进一步降低锂硫电池中金属锂损耗过大,导致的金属锂用量过高的问题。研究人员采用了一种全新的氟化硅烷结构的溶剂,该氟化溶剂相比传统氟化溶剂不仅具有密度低的优势,同时该氟化溶剂可以在金属锂表面产生大量的LiF,LixSi复合物质保护金属锂(图4)。无论是低载量下还是高载量下,采用低密度氟化溶剂的电解液循环稳定性远优于常规电解液(图5)。为进一步验证该低密度氟化电解液的优势,将其用于软包电池中,发现即使在贫液(E/S=4.5 μL/mg),贫金属锂条件下(N/P=2, 60 μm金属锂)。采用此类低密度氟化溶剂的电解液循环稳定性远优于常规电解液。并在相同循环圈数下,采用此类低密度氟化溶剂的电解液中金属锂的腐蚀要小的多。

该工作以题为 “Low-Density Fluorinated Silane Solvent Enhancing Deep Cycle Lithium–Sulfur Batteries’ Lifetime” 发表在Adv. Mater. 2021, 2102034上。文章下载链接:https://onlinelibrary.wiley.com/doi/10.1002/adma.202102034。

以上两项研究工作得到了怀柔清洁能源材料测试诊断与研发平台的支持。

图2. 使用超轻或常规电解液对金属锂沉积行为的影响, (a) 不同电解液Li-Cu库伦效率,(b-c) 不同电解液下金属锂表面的F、N的XPS能谱,(d-f) 常规电解液下锂的沉积形貌, (g-i) 超轻电解液下锂的沉积形貌

图3.溶解饱和多硫化合物前后不同电解液(a) 电导率变化和 (b) 粘度变化,(c) E/S=3.0下使用不同电解液锂硫电池的充放电曲线, (d) 软包下采用不同电解液的循环性能, (e)在不同E/S比下超轻电解液对锂硫电池能量密度的提升。

图4 . (a) 氟化硅烷溶剂分子(TFMTMS)结构,(b)TFMTMS与传统氟化溶剂密度对比,(c)金属锂泡于TFMTMS后的F元素XPS,(d)金属锂泡于TFMTMS后的Si元素XPS,(e-f)TFMTMS与LiTFSI中F与金属锂反应的能大小模拟。

图5. (a) 采用常规电解液的锂硫充放电曲线,(b)采用低密度氟化溶剂电解液的充放电曲线,(c)采用不同电解液在低载量下锂硫循环稳定性能,(d)高载量下采用不同电解液的锂硫循环稳定性能。

图6 .(a) 在贫液贫锂条件下不同电解液下锂硫软包电池的循环稳定性能,(b)软包电池实物图,(c)采用不同电解液的E/C比,(d)常规电解液下金属锂循环后的形貌图,(e)采用低密度氟化电解液循环后金属锂形貌图。