航空发动机高精度实时部件建模研究取得新进展

航空发动机建模是开展航空发动机控制系统回路仿真及半物理试验的重要组成部分,对降低发动机设计风险、减少试验成本具有重要意义。通常航空发动机建模采用的方法是根据发动机实际工作原理建立的部件法模型,而部件法模型需要考虑模型的实时性以及精度。模型实时性是为了满足控制系统计算速度要求。而部件法建立的航空发动机模型在部件特性存在差异情况下,容易与实际发动机试验数据产生差异。因此需要考虑采用系统辨识的方法对发动机部件法模型进行修正。

中科院工程热物理研究所轻型动力实验室研究人员根据小型涡喷发动机部件法建模基本原理,指出改善部件法模型实时性的基本原则是提高内部部件模块迭代速度以及提高外部非线性方程计算效率。研究人员相应提出已知燃气焓熵值求解温度的拟合求解方法以及使用Broyden法求解非线性平衡方程,并使用底层C语言结合动态链接库的接口建模方式保证整体模型移植稳定性。改进的温度拟合求解方法是针对部件法建模频繁碰到的已知不同油气比条件下燃气焓熵反解温度问题,通过非线性拟合的方式给出全新的不同燃气油气比f下燃气温度T与燃气焓h、燃气熵s的关系。相比传统的牛顿法、二分法新方法计算效率明显改善。而对于外部非线性方程迭代求解问题,传统的牛顿拉夫逊法迭代计算时间过长,而Broyden求解方法能够明显降低部件法流道计算次数,有效降低模型计算时间。采用以上改进方法,研究人员建立了小型涡喷发动机动态仿真模型,动态计算过程中收敛残差取1.0*10-6情况下,整个仿真过程平均单步时间为3.631ms远小于控制周期20ms,计算速度已经可以完全满足控制系统回路仿真实时性要求。

进一步研究人员针对部件法模型的建模精度改善问题进行了研究。由于使用通用特性建立的发动机模型在设计点附近模型精度较高,而远离设计点位置时建模精度下降明显。其主要原因是在设计点附近,使用耦合计算的方法可以保证模型在设计点附近精度满足要求,但是非设计点位置通用部件特性偏离实际的发动机部件特性显著增大,导致模型计算结果与试验数据偏离较大。此外由于实际航空发动机存在安装误差、运行设计点偏移、部件效率偏差等各种因素,也会导致原来模型计算数据与试验数据存在差异。为了提高部件模型的稳态和动态精度,必须根据实际涡喷发动机试验数据对原有涡喷发动机部件通用特性进行调整,以保证仿真模型输出和试验数据相一致。对于非设计点下模型与试验数据不匹配的问题,采用非设计点压气机特性修正辨识的方法,根据耦合计算的原理对于非设计点下耦合系数进行差异化处理。

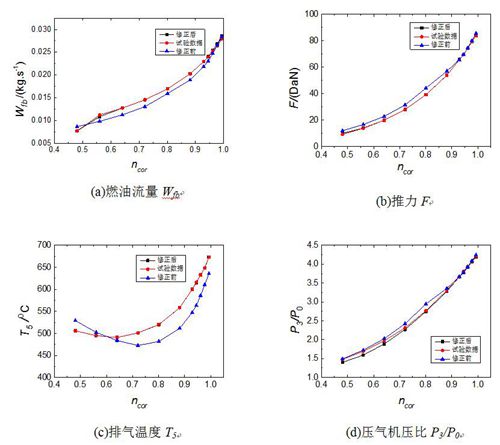

研究人员采用全局优化的粒子群算法对不同工作点下目标参数-压气机耦合系数进行辨识修正,将模型的修正问题转化为耦合参数的数学优化问题求解,使试验数据与模型输出相吻合。模型辨识修正过程如下:(1)考虑现有试车数据的情况下,在已知的一个非设计点换算转速下,通过粒子群优化算法修正此时的耦合系数并插值出新的相同换算转速下压气机特性线匹配试验数据和模型数据;(2)进一步将所有非设计点工作转速下的耦合系数分别单独优化计算,插值耦合计算出一张新的特性图,而该特性图可以满足所有运行转速下的模型数据和试验数据相匹配;(3)使用耦合生成的新压气机特性图后续进行稳态或动态模型计算时耦合系数均取1,然后进行后续模型计算。采用以上辨识修正方法发动机稳态模型变化如下:

由上图明显发现采用以上辨识修正的方法能够显著改善航空发动机部件法建模的精度。

以上研究成果大大提升了研究所在航空发动机控制系统建模仿真的研究基础与力量,为后续开展发动机控制系统回路仿真以及半物理仿真打下了坚实的基础。